工业设计中钣金产品的设计与加工经验总结!——经验分享

时间:2022.08.13 / 12:41:00

Copyright INTODESIGN all rights reserved.

钣金是一种对6mm及以下金属薄板的综合冷加工工艺。包括剪、冲/切/复合(常说的落料)、折弯、铆接、拼接、成型(如汽车车身)等。其显著的特征就是同一零件厚度一致。本文结合实战设计分享钣金设计经验结晶。

钣金具有如下特点:

①结构轻巧灵活;②较高的强度和刚度(前提:合理的结构设计);③导电(能够用于电磁屏蔽);④成本相对较低⑤大规模量产性能好。

钣金件的用途:

①汽车行业的发动机盖②车门(钣金冲压成形后拼焊)③设备的外壳、外罩④电脑机箱⑤建筑排风通道。

NO.1

金属片在下料及冲孔时会有R角及毛边的产生,尤其在量产一个阶段模具有所磨损之后, 毛边会更为严重,甚至会割伤手指头。因此在出图制作模具时,就必须依功能,明确标示出毛边方向。

NO.2

两个相邻的孔,孔边到另一孔边的最短距离,不得小于料厚的1.5倍。否则母模容易崩裂而使生产线断线;断线,修糢等都是造成本增加获利降低的元凶。若情非得已一定要小于料厚的1.5倍,则必须运用跳格方式。

模具制作上以圆孔最坚固、好制造维修,唯开孔率较低。

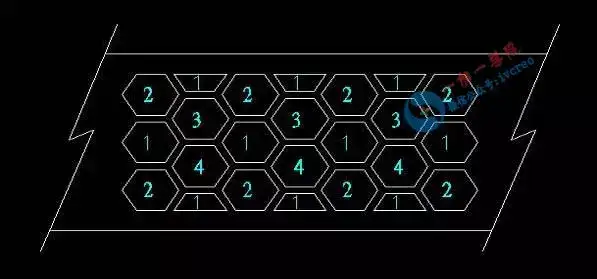

以正方形孔开孔率最高,但因是90度角, 角边容易磨损崩塌,造成要修模而停线。而六角形的Honeycomb其大于90度的120度角比正方形孔开孔更坚固但开孔率在边缘比正方形孔差一点。

NO.2

打折边时,边壁上的零件或内部凸出物不可离底面太近,10mm以上,否则凸出物下方的折角无公模冲压其R角会比左右两旁的R角大。R角不连续,将影响外观。

解决办法:可在折弯前先冲压出一适当长度的压痕在折线上,如此将改善其外观。

打折边时,边壁上的开孔也不可太靠近底面,3mm以上,否则开孔将因折弯牵扯而变形。 解决办法可在折弯前先冲压出一与开孔相当长度,宽为料厚1.5倍的长条孔在折线上,其作用可将牵扯截断而不影响开孔的外观。

NO.3

螺丝孔的设计要点

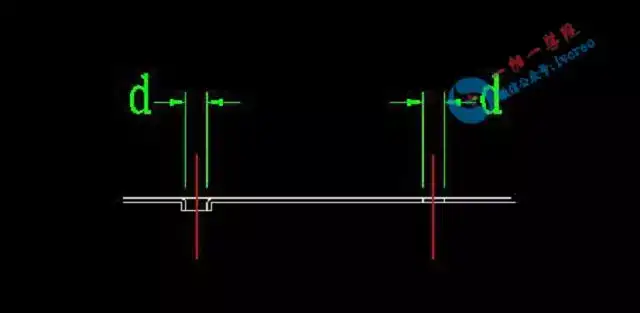

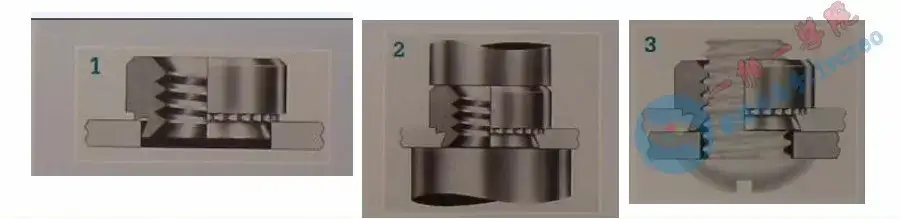

一般固定螺丝的方式有三种

①铁件平面上直接冲孔(through hole)或抽孔(drawing hole),使用自攻螺丝。自攻螺丝以三角自攻螺丝为佳,比较不会发生滑牙的问题。唯锁付力道会比非三角自攻螺丝要重一点。

若以直径3mm螺丝锁付,则孔径 d 应在于2.4~2.5mm之间。

若以直径4mm螺丝锁付, 则孔径 d 应在于3.4~3.5mm之间。

②铁件平面上冲孔(through hole)或抽孔(drawing hole),再以螺丝攻攻牙,攻M3或M4的机械牙。

若以直径3mm螺丝锁付, 则孔径 d未攻牙前应在于2.6mm;

若以直径4mm螺丝锁付, 则孔径 d未攻牙前应在于3.6mm;

若使用料厚为1.0~1.2mm时,建议採取抽孔(drawing hole)而不是穿透孔(through hole) .因1.2mm的料厚攻M3的牙时,只有2.5牙.较容易滑牙。

③ 铁件平面上冲孔(through hole) 再铆合现成品的固定螺帽(Self Clinching Nut).铆合固定螺帽的孔径 d以厂商的建义的尺寸为佳.但在铆合螺帽(Self Clinching Nut)时必须注意,有铆合专用机,但是,是一颗一颗加工铆合,费工费时又费钱。所以几乎所有加工厂都用一般冲床来铆合。若不幸使用的机台是传统的冲压机就有可能发生螺帽脱落的问题。原因发生在传统冲压机的冲压速度太快,工件的材料来不及填满螺帽或Stand-off 的凹槽就已结束。从外观上完全查不出问题所在,但组装成品时就有一些的螺帽会脱落。所以铆合固定螺帽的机台选用可以调整其冲压速度的。

NO.4

一般我们在做防制EMI弹片时常採用的材料有:马口铁,铍铜,不锈钢片等。

马口铁表面镀锡(Tin),经手触摸后留下的手汗容易造成生绣。其切削加工后切削面不再做处理亦容易生绣.容易冲压成型,费用最低.但弹性最差,因含碳量低,即使做热处理也无法增加其弹力。

铍铜导电性最佳,材料费也最贵.但最容易断裂,有结构方向性的问题.生产时必须注材料的方向性.必要时可做弹性定性的处理,可增加其弹力.

不锈钢片目前使用最多.不生锈,不容易断裂,但冲压成型不易.模具容易磨耗使成品易产生毛边.要弹性佳就必须做弹性定性的处理.否则压过头就回复不来.若想Cost Down不做弹性定性的处理,在适当地方做一个Stopper避免弹片被压过头无法回弹而失去意义。

NO.5

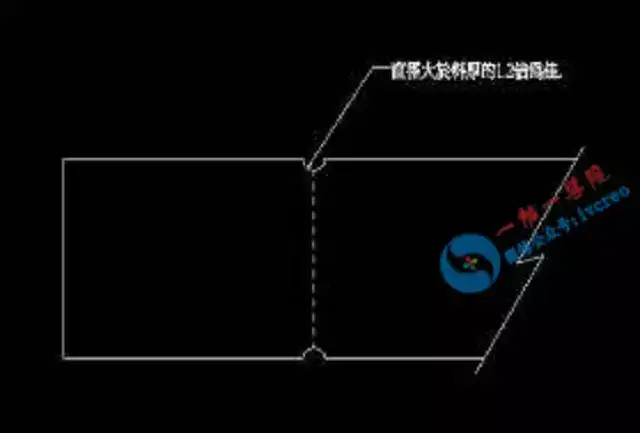

一般金属片在折弯后于折角的两侧由于挤料的关系会有金属料凸出,造成宽度比原尺寸大,其凸出大小与使用料厚有关,料越厚凸出点越大。为避免此现象发生,可事前在折弯线上两侧先做个半圆,半圆直径为料厚的1.5倍以上。边料返折设计时,同样方式处理。

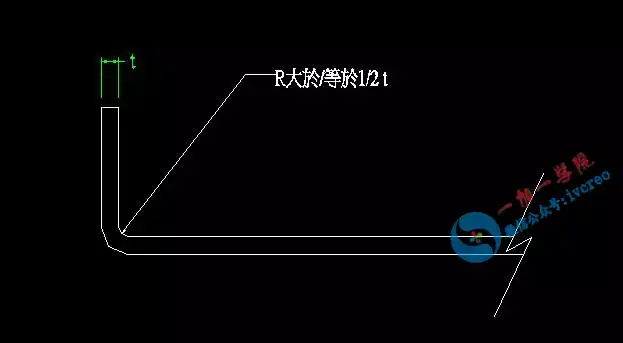

钣金在折弯时内部的R角大于/等于1/2的料厚, 由于若不做R角,在多次的冲压之后其直角会渐渐消失而自然形成R角。在此之后在此R角的单边或两侧,其长度会有些许的变长。

以上设计参数为个人经验总结,非书面标准,只可参考,不可当做专业标准运用。

本文转载自网络,原作者“一加一学院”。